Frezowanie CNC

Frezowanie CNC to proces obróbki skrawaniem wykonywany na frezarkach numerycznych. Są to precyzyjne maszyny, które pozwalają na wykonywanie bardzo dokładnych, powtarzalnych elementów. Narzędziem, który zbiera nadmiar materiału i kształtuje powierzchnię jest frez. Wykonuje on ruch obrotowy a obrabiany przedmiot posuwisty.

Parametry frezowania CNC

Do prawidłowego i efektywnego wykonania detalu konieczny jest odpowiedni dobór parametrów procesu.

Mogą się one różnić w zależności od dokładności elementu, rodzajów frezu czy stosowanego materiału. Do podstawowych parametrów należą:

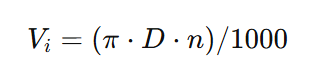

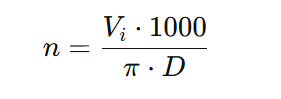

- prędkość skrawania, czyli szybkość z jaką obraca się frez (m/min)

D - średnica frezu (mm)

n – prędkość obrotowa wrzeciona (obr./min)

- prędkość obrotowa wrzeciona, czyli liczna obrotów frezu na minutę (obr./min)

Vi – prędkość skrawania (m/min)

D – średnica frezu (mm)

- posuw (f), czyli odległość jaką pokonuje narzędzie lub materiał w czasie jednego obrotu frezu

- głębokość skrawania, czyli głębokość na jaką zagłębia się narzędzie podczas zbierania warstwy materiału w trakcie jednego obrotu frezu. Rozróżniamy głębokość skrawania osiową (ap) – w pionie oraz promieniową (ae) – w poziomie

- moc maszyny, niezbędna do przeprowadzenia procesu obróbki, zależna od rodzaju materiału i doboru pozostałych parametrów oraz czasu wykonania (kW)

- współczynnik obciążenia frezu (k), parametr określający jaka część średnicy frezu jest zaangażowana podczas obróbki, im mniejszy współczynnik obciążenia frezu tym lepiej dla procesu

- liczba ostrzy (z), ilość ostrzy jaką posiada frez, wpływa na szybkość usuwania materiału podczas jednego obrotu frezu

Materiały stosowane do frezowania CNC

Do frezowania możemy wykorzystywać szeroką gamę materiałów. Ich wybór zależy od wytrzymałości, dokładności i innych czynników które ma spełniać finalny wyrób. Każdy z materiałów frezuje się inaczej, wymaga innego narzędzia i ustawień obrabiarki.

Najpopularniejsze materiały stosowane do frezowania CNC:

- metale – stale, aluminium, mosiądz, miedź, stopy niklu, tytan

- tworzywa sztuczne – polietylen, polipropylen, poliwęglan, poliamid

- kompozyty – włókna węglowe i szklane

- drewno – drewno lite, sklejka, płyty wiórowe

- ceramika – techniczna, porowata

- materiały specjalnego zastosowania – np. węgliki spiekane, grafit

Narzędzia frezujące

Narzędziem wykorzystywanym do kształtowania materiału jest frez. Występują one w wielu rodzajach i odmianach a ich prawidłowy dobór pozwala na wykonanie detalu w sposób zgodny z założeniami i efektywny. Na wytypowanie konkretnego frezu wpływają m.in.: rodzaj materiału, rodzaj obróbki (zgrubna, wykańczająca), rodzaj obrabianej powierzchni (płaska, o skomplikowanym kształcie).

Budowa frezu

Poszczególne narzędzia różnią się budową. Krawędzie tnące mogą być umieszczone na obwodzie, końcu freza lub na całej powierzchni. W zależności od rodzaju freza stosowane są również różne typy zębów np. proste, skośne)

Rodzaje frezów

Frezy można rozróżniać i dobierać na podstawie wielu kryteriów. Podstawowym jest podział narzędzie ze względu na ich przeznaczenie:

- walcowe – do powierzchni płaskich, mało skomplikowanych

- tarczowe – do frezowania wzdłuż nacięć, wycinania rowków, szczelin

- palcowe – do kieszeni, rowków, powierzchni krzywoliniowych

- trzpieniowe – do frezowania otworów, kieszeni, konturów, rowków

Dodatkowo występują również frezy do wykonywania faz na krawędziach czy specjalne frezy do wykonywania gwintów.

Materiały na narzędzia skrawające, frezy

Materiał z którego wykonany jest frez wpływa na jego możliwości zastosowania i trwałość. Najczęściej wykonywane są z: stali szybkotnących (frezy do materiałów miękkich: aluminium, tworzywa sztuczne, stale niskowęglowe), węglików spiekanych (frezy do materiałów twardych: stale wysokowęglowe) oraz diamentów polikrystalicznych (frezy do materiałów twardych typu kompozyty, ceramika).

Chłodziwa do maszyn CNC

Substancje chłodzące spełniają kluczowa rolę podczas obróbki. Poprawiają jej wydajność, zmniejszają zużycie narzędzia, odprowadzają ciepło, usuwają wióry z obszaru roboczego. Dobór chłodziwa zależy od wielu czynników takich jak: rodzaj materiału, typ narzędzia czy wymagania dotyczące powierzchni materiału. Ważną kwestią jest również podejście przedsiębiorstwa do tematu ekologii, ponieważ w zależności od rodzaju substancji chłodziwa mogą być bardziej lub mniej agresywne chemicznie, lub wymagać dodatkowej utylizacji cieczy chłodzącej.

Chłodziwa wodno-olejowe

To najczęściej wykorzystywany typ chłodziwa. Jest mieszanką wody i oleju, która łączy w sobie właściwości chłodząco-smarujące. Istotną kwestią jest odpowiednia konserwacja chłodziwa, stężenie oleju nie może być za niskie (może powodować korodowanie narzędzi).Może być wykorzystywane przy większości materiałów jak: stale, aluminium, żeliwo. A także przy frezowaniu wysokowydajnym.

Chłodziwa olejowe

Wykorzystywane w przypadkach gdy wymagane jest intensywne smarowanie oraz wysoka jakość powierzchni. Chronią przed korozją. Trudniej jednak zmyć je z powierzchni obrabianego przedmiotu niż chłodziwa wodno-olejowe. Są również droższe. Stosowane w przypadku obróbki precyzyjnej, czy materiałów twardych, ale również aluminium czy miedzi.

Chłodziwa kriogeniczne

Bardzo mocno schładzają powierzchnię roboczą dzięki wykorzystaniu ciekłego azotu lub dwutlenku węgla. Wpływa to na zminimalizowanie zużywania narzędzi. Dodatkowo cały proces jest ekologiczny, nie trzeba utylizować cieczy. Minusem są jednak wysokie koszty i konieczność używania specjalistycznych sprzętów.

Stosowane w przypadku materiałów twardych i trudnościeralnych, gdy wymagana jest duża moc a co za tym idzie wysokie temperatury obróbki np. stopy tytanu, inconel.

Chłodziwa syntetyczne

Mają słabsze właściwości smarujące w porównaniu do chłodziw wodno-olejowych, natomiast dużo lepiej chłodzą. Są produkowane z substancji chemicznych, bez olejów mineralnych. Powoduje to, mniejszą lepkość wiórów, dzięki temu strefa obróbki jest czysta. Chemiczne środowisko nie jest odpowiednie dla wszystkich materiałów. Chłodziwo najczęściej jest wykorzystywane do stali nierdzewnej czy żeliwa.

Występują również metody chłodzenia z wykorzystaniem powietrza, lub bez żadnego chłodziwa (na sucho). Koszt wynikający z wytwarzania części jest niższy natomiast metody te mogą być wykorzystywane tylko w przypadku niskich temperatur procesu.

Frezarki CNC 5-cio osiowe

Frezarki 5-cio osiowe to maszyny sterowane numerycznie, które dzięki dodatkowym osiom obrotowym pozwalają na wytwarzanie precyzyjnych elementów o skomplikowanych kształtach.

Obrabiarki wykonują ruchy w pięciu osiach: X,Y,Z (tak jak obrabiarki 3-osiowe) oraz dwóch osiach obrotu – wokół osi X (oś A) oraz wokół osi Y lub Z (oś B lub C). Dzięki temu detal może być obrabiany w wielu płaszczyznach bez konieczności zmiany mocowania, która może mieć wpływa na dokładność wykonania detalu. Maszyny występują w dwóch rodzajach: symultanicznym lub indeksowanym. Pierwsze umożliwiają ruch wszystkich pięciu osi. W drugim rozwiązaniu czwarta i piąta oś nie poruszają się jednocześnie, są indeksowane w pozycjach pośrednich.

Podobnie jak w przypadku pozostałych frezarek występuje szeroki zakres materiałów, które mogą być stosowane w obróbce: stale, aluminium czy tworzywa sztuczne.

Zalety stosowania frezarek 5-cio osiowych

Frezarki 5-cio osiowe pozwalają na produkcję elementów dla wielu branż, gdzie skomplikowane elementy muszą być wykonywane z dużą dokładnością i starannością. Możliwość obrabiania elementu w 5 osiach, bez konieczności zmiany mocowania detalu pozwala na zoptymalizowanie procesu czyniąc go bardziej efektywnym. Dodatkowo manipulowanie narzędziem w wielu płaszczyznach zmniejsza jego zużycie. Czynniki te mają duże znaczenie ponieważ początkowy koszt zakupu maszyny jest dużo wyższy w porównaniu do frezarek 3 czy 4-osiowych.

Zastosowanie frezarek 5-cio osiowych

Frezarki 5-cio osiowe wykorzystywane są w gałęziach przemysłu wykorzystujących elementy precyzyjne, skomplikowane, których wykonanie w innych obrabiarkach byłoby niemożliwe:

- przemysł motoryzacyjny (głowice cylindrów, elementy skrzyni biegów)

- przemysł lotniczy (elementy kadłubów samolotów, turbin)

- przemysł energetyczny (elementy turbin, generatorów, silników)

- medyczny (implanty, narzędzia chirurgiczne)

Frezarki te wykorzystywane są również w wielu gałęziach przemysłu do wytwarzania form do odlewania, wtryskiwania i formowania tworzyw sztucznych

Jeżeli poszukują Państwo do współpracy firmę, która kompleksowo wykona nawet bardzo precyzyjne detale, a dodatkowo podejmie się budowy lub remontu maszyn to serdecznie zapraszamy do współpracy. Kontakt znajduje się tutaj - Dane kontaktowe

Więcej szczegółów odnośnie naszej bieżącej oferty przedstawiamy w formie unikalnej wideoprezentacji - Prezentacja LucasTech do zobaczenia której serdecznie zachęcamy.